产品知识

2024.01.17

螺位错(TSD)和刃位错(TED)

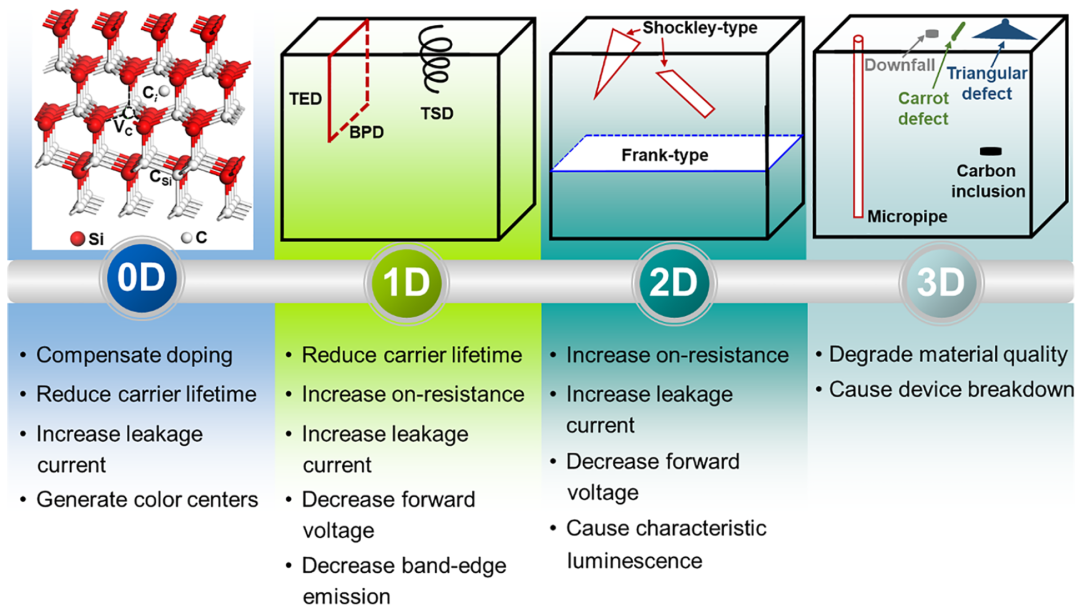

SiC中的位错是器件劣化和失效的主要来源。螺位错(TSD)和刃位错(TED)都沿生长轴运行,Burgers矢量分别为<0001>和1/3<11–20>。

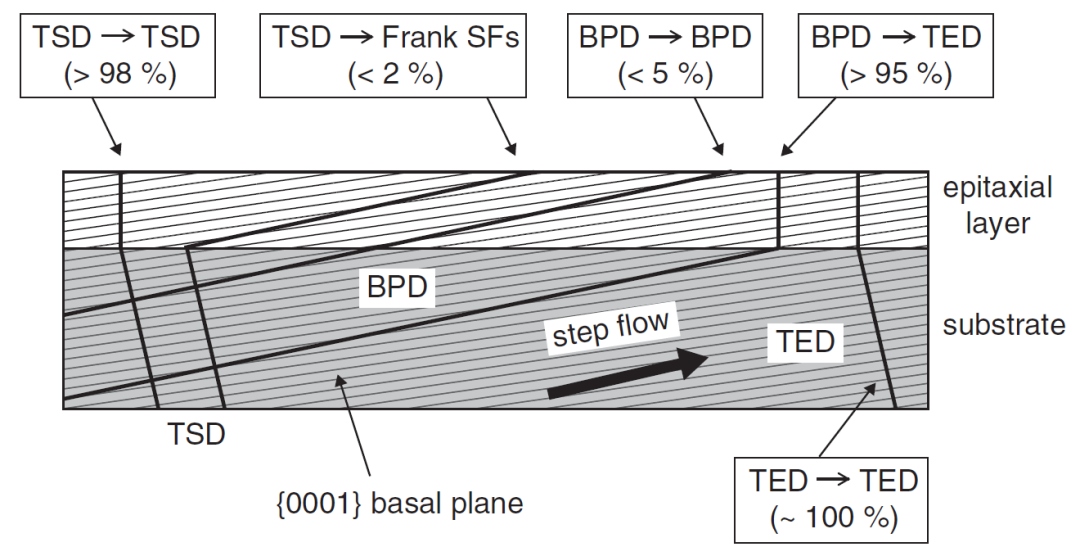

▲图3. SiC外延层中典型观察到的位错扩展或转化示意图

螺位错(TSD)和刃位错(TED)都可以从衬底延伸到晶圆表面,并带来小的凹坑状表面特征(图4b)。通常,刃位错的密度约是螺位错的10倍。扩展的螺位错,即从衬底延伸到外延层,也可能转化为其他缺陷,并沿生长轴传播。在SiC外延生长过程中,螺位错被转化为堆垛层错(SF)或胡萝卜(Carrot)缺陷,而外延层中的刃位错则被证明是在外延生长过程中从衬底继承的基晶面位错(BPD)转化而来的。

基晶面位错(BPD)

位于SiC晶基面上,Burgers矢量为1/3<11–20>。BPD很少出现在SiC晶圆表面。它们通常集中在衬底,密度为1500 cm-2,而它们在外延层中的密度仅为约10 cm-2。使用光致发光(PL)检测BPD显示出线形特征,如图4c所示。在SiC外延生长过程中,扩展的BPD可能转化为堆垛层错(SF)或刃位错(TED)。

微管(MP)

微管是沿着生长轴传播的空心螺位错,Burgers矢量<0001>。微管的直径范围从几分之一微米到几十微米。微管在SiC晶圆表面显示出大的坑状表面特征。通常,微管的密度约为0.1~1cm-2,并且在商业化晶圆生产质量监控中持续下降。

堆垛层错(SF)

SiC基晶面中堆垛顺序混乱的缺陷。堆垛层错可能通过继承衬底中的SF而出现在外延层,或者与基晶面位错(BPD)和螺位错(TSD)的扩展和转化有关。通常,SF的密度小于1 cm-2,并且通过使用PL检测显示出三角形特征,如图4e所示。然而,在SiC中可以形成各种类型的堆垛层错,例如Shockley型和Frank型等,因为晶面之间只要有少量的堆叠能量无序可能导致堆叠顺序的相当大的不规则性。

点缺陷(Point defect)

点缺陷是由单个晶格点或几个晶格点的空位或间隙形成的,它没有空间扩展。点缺陷可能发生在每个生产过程中,特别是在离子注入中。然而,它们很难被检测到,并且点缺陷与其他缺陷的转换之间的相互关系也是相当的复杂。

胡萝卜缺陷(Carrot defect)

胡萝卜缺陷是一种堆垛层错复合体,其两端位于TSD和SF基晶面处,以Frank型位错终止,胡萝卜缺陷的大小与棱柱形层错有关。这些特征的组合形成了胡萝卜缺陷的表面形貌,其外观类似于胡萝卜的形状,密度小于1 cm-2,如图4f所示。胡萝卜缺陷很容易在抛光划痕、TSD或衬底瑕疵处形成。

三角形缺陷(Triangular defect)

是一种3C-SiC多型夹杂物,沿基晶面方向延伸至SiC外延层表面,如图4g所示。它可能是由外延生长过程中SiC外延层表面上的下坠颗粒产生的。颗粒嵌入外延层并干扰生长过程,产生了3C-SiC多型夹杂物,该夹杂物显示出锐角三角形表面特征,颗粒位于三角形区域的顶点。许多研究还将多型夹杂物的起源归因于表面划痕、微管和生长过程的不当参数。

划痕(Scratches)

划痕是在生产过程中形成的SiC晶圆表面的机械损伤,如图4h所示。SiC衬底上的划痕可能会干扰外延层的生长,在外延层内产生一排高密度位错,或者划痕可能成为胡萝卜缺陷形成的基础。因此,正确抛光SiC晶圆至关重要,因为当这些划痕出现在器件的有源区时,会对器件性能产生重大影响。

其它表面形貌缺陷

台阶聚集(Step bunching)是SiC外延生长过程中形成的表面缺陷,在SiC外延层表面产生钝角三角形或梯形特征。还有许多其他的表面缺陷,如表面凹坑、凹凸和污点。这些缺陷通常是由生长工艺未优化和去除抛光损伤不完全造成的,从而对器件性能产生不利影响。